宏观尺度材料设计与制造

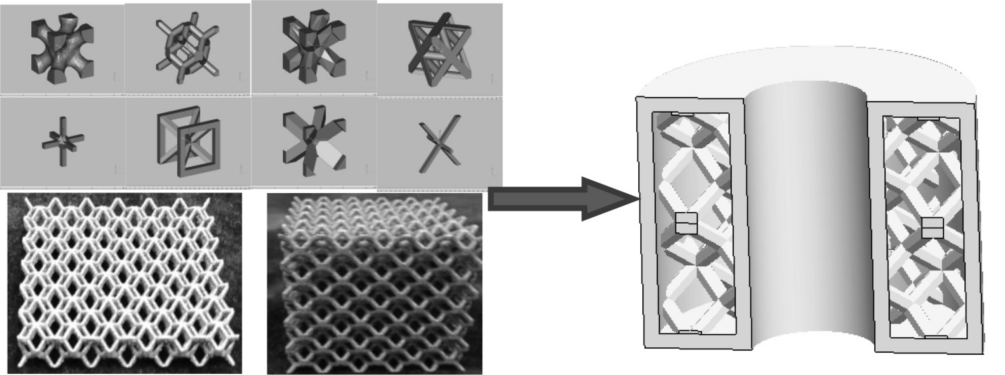

传统的制造方法主要是“减材制造”,即在整块原材料上加工去除多余部分,将剩下的部分制成产品。增材制造(Additive Manufacturing,AM)技术是通过CAD设计数据,采用材料逐层累加的方法制造实体零件的技术,其不同于传统的材料去除(切削加工)技术,是一种“自下而上”材料累加的制造方法。增材制造技术具有的不受传统工艺限制的特点,为高性能新产品研制带来了颠覆性的突破和革命性的创新,实现了先进设计与先进制造的完美融合。使用高性能新型材料制造出的构件组织致密(如图2)、晶粒细小,性能超过铸件,部分材料甚至优于锻件。同时该技术更能大幅度缩短生产周期、降低制造成本、节省材料消耗和加工制造费用。增材制造过程全自动进行,设备运行过程几乎不需操作人员干预,程序开始运行后即可实现无人值守工作。这些优势使得增材制造技术被广泛地应用于航空、航天、船舶、医疗等各个领域。

图2 3D打印先进陶瓷材料构型模型

目前,高分子及金属增材制造的研究己经相对成熟,相比之下,陶瓷增材制造的研究还不成熟。在工业生产中,陶瓷材料具有高强度、耐磨损、耐腐蚀和耐高温等一系列优点,是其他材料无法替代的。但由于陶瓷零件难加工且复杂陶瓷零件难制造,极大地限制了先进陶瓷的推广及应用,陶瓷增材制造有望解决这一难题。

此外,在陶瓷器件的超精密加工领域,尽管已有较多的机械加工技术,但存在精度低、缺陷水平高等缺点,不能满足先进陶瓷电子器件对超精密平整表面的技术需求。需要从工件材料的宏观物化参数设计、超精密材料去除机理、超光滑表面形成机理等多方面出发,探索解决陶瓷器件的“高精度、高速率”加工技术,以提高产品良率、降低生产成本。